تنگ گیپ ویلڈنگ کا عمل موٹی ورک پیس کی گہری اور تنگ نالی ویلڈنگ کے عمل سے تعلق رکھتا ہے۔ عام طور پر، نالی کی گہرائی سے چوڑائی کا تناسب 10-15 تک پہنچ سکتا ہے۔ جب ڈوبے ہوئے آرک ویلڈنگ کے عمل کو استعمال کیا جاتا ہے، تو سلیگ کو ہٹانے اور ہر ویلڈ کے سلیگ شیل کو ہٹانے کا مسئلہ ہوتا ہے۔ عام ڈوبے ہوئے آرک ویلڈنگ کے عمل میں، امید کی جاتی ہے کہ سلیگ شیل خود بخود گر سکتا ہے۔ اگر سلیگ شیل خود بخود نہیں گر سکتا ہے، تو صرف 20-30 ملی میٹر کی چوڑائی والی گہری اور تنگ نالی کے لیے سلیگ شیل کو دستی طور پر ہٹانا بہت مشکل ہوگا۔ اس وجہ سے، ڈوبے ہوئے آرک ویلڈنگ کے عمل کے طریقوں کی مشق سے، لوگوں نے ایک تنگ خلا میں ڈوبے ہوئے آرک ویلڈنگ کے طریقہ کار کو تلاش کیا ہے جس میں سلیگ شیل خود بخود گر سکتا ہے - "فش اسکیل" ویلڈ تنگ گیپ ڈوب آرک ویلڈنگ کا عمل۔

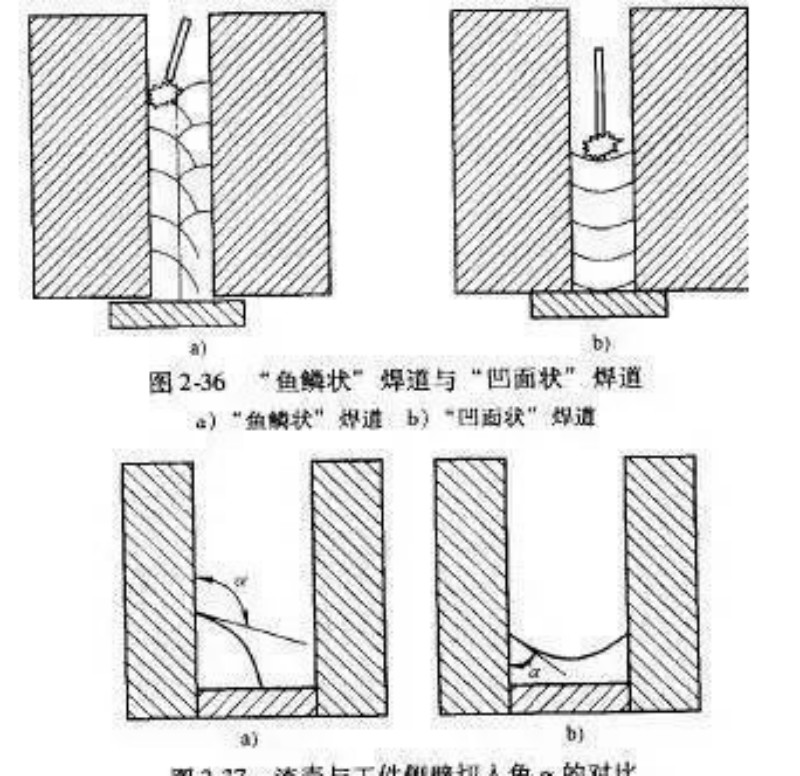

اس "فش اسکیل" ویلڈ اور "کنکیو" ویلڈ (شکل 2-36) کے درمیان فرق یہ ہے کہ سلیگ شیل اور ورک پیس کی سائیڈ وال کے درمیان مختلف کاٹنے والے زاویوں کی وجہ سے سلیگ شیل کی سطح پر مختلف تناؤ ہوتا ہے (شکل 2۔ -37)۔ "فش اسکیل" ویلڈ کی سطح کا تناؤ سلیگ شیل کو خود بخود گر سکتا ہے۔ جب کہ "مقعد" ویلڈ کی سطح کا تناؤ سلیگ شیل کو ورک پیس کی سائیڈ دیوار پر مضبوطی سے قائم کرتا ہے۔ مندرجہ بالا وجوہات کی بنیاد پر، تنگ خلا میں ڈوبے ہوئے آرک ویلڈنگ کے عمل کو "مقعد" ویلڈ کا استعمال نہیں کرنا چاہیے، لیکن "فش اسکیل" ویلڈ کا استعمال کرنا چاہیے۔

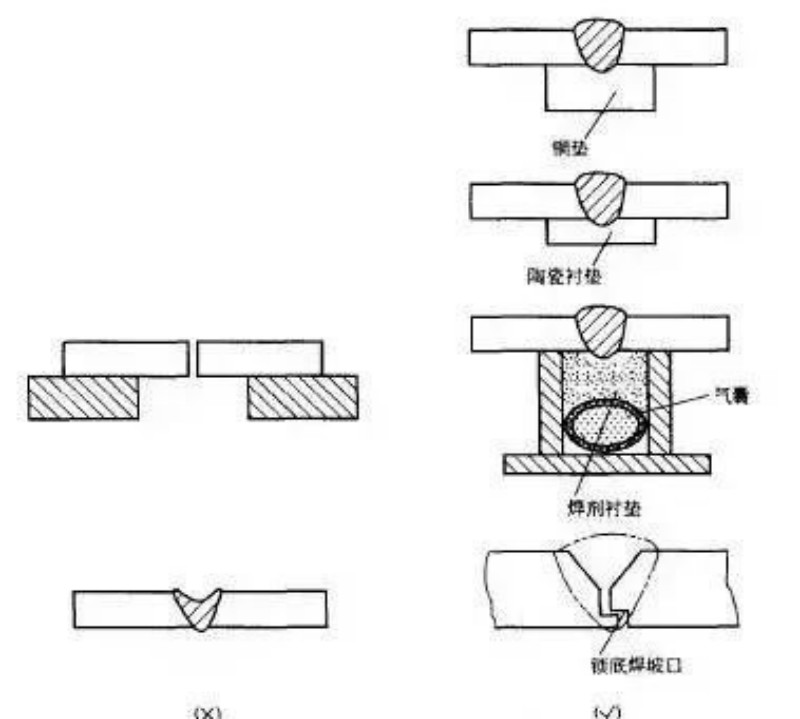

ڈوبی ہوئی آرک ویلڈنگ ایک بار میں 20 ملی میٹر سے کم موٹائی کے ساتھ ورک پیس کو گھس سکتی ہے۔ بڑے پگھلے ہوئے تالاب کی وجہ سے، ایک ہی بار میں بننے کے مقصد کو حاصل کرنے کے لیے، پگھلے ہوئے تالاب کو ٹھنڈا ہونے اور لائنر پر مضبوط کرنے کے لیے ایک زبردستی فارمنگ لائنر استعمال کرنا چاہیے، ورنہ ورک پیس آسانی سے جل جائے گی۔ معطل ویلڈنگ کے دوران دخول کی گہرائی عام طور پر پلیٹ کی موٹائی کے 2/3 سے زیادہ نہیں ہونی چاہیے۔ مندرجہ ذیل عمل کے طریقے یک طرفہ ویلڈنگ اور دو طرفہ بنانے والے ویلڈز کے لیے استعمال کیے جا سکتے ہیں (شکل 2-35):

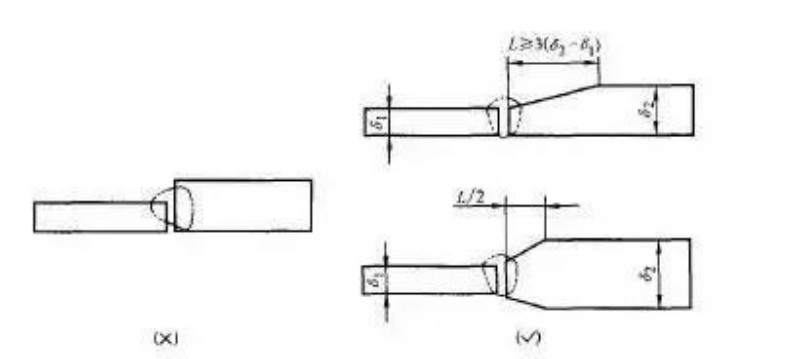

1) تانبے کے پیڈ پر ویلڈنگ۔ 2) عارضی سیرامک پیڈ پر ویلڈنگ۔ 3) فلوکس پیڈ پر ویلڈنگ۔ 4) مستقل پیڈ یا لاک نیچے والی ویلڈنگ پر ویلڈنگ۔ مختلف موٹائیوں کی بٹ ویلڈڈ اسٹیل پلیٹوں کے لوڈ بیئرنگ جوائنٹ کے لیے، اگر دو پلیٹوں کی موٹائی کا انحراف معیار میں بیان کردہ حد سے زیادہ ہے، تو نالی کا سائز موٹی پلیٹ کی موٹائی، یا موٹی پلیٹ کی موٹائی کے مطابق منتخب کیا جاتا ہے۔ اسے ایک یا دونوں طرف سے پتلی پلیٹ کے برابر موٹائی تک پتلا کیا جاتا ہے۔ یہ بٹ ویلڈنگ جوائنٹ میں کراس سیکشن میں اچانک تبدیلیوں کی وجہ سے تناؤ کے ارتکاز سے بچ سکتا ہے۔

1) مختلف پلیٹوں کی موٹائی کی قابل اجازت موٹائی کا فرق جدول 2-1 میں دکھایا گیا ہے۔

2) لمبائی پتلی ہونا۔ جب ایک طرف پتلا ہوتا ہے تو لمبائی اس کا 1/2 ہوتی ہے جب ایک طرف پتلا ہوتا ہے، جیسا کہ شکل پتلی ہونے کی لمبائی L}3 (s2一s}) میں دکھایا گیا ہے۔ دونوں طرف سے پتلا ہونے پر، پتلا ہونا 2-34 ہوتا ہے۔

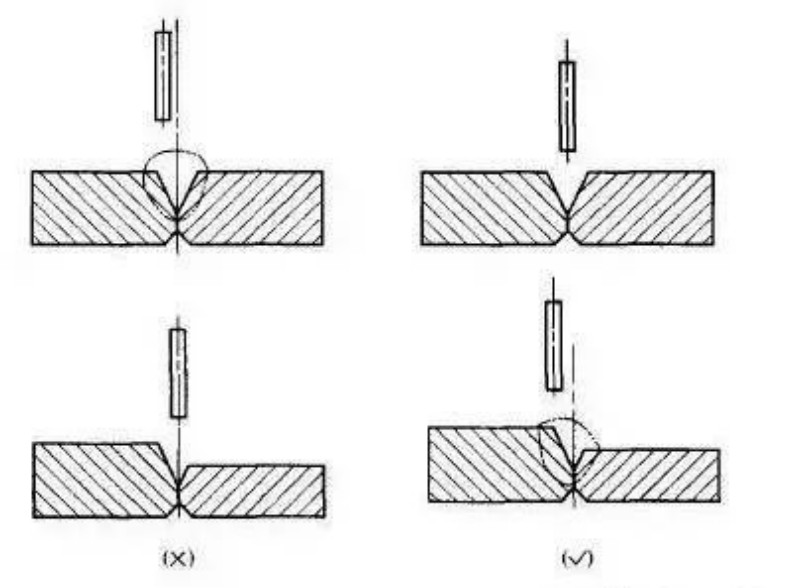

مساوی موٹائی والی پلیٹوں کے بٹ جوڑوں کو ویلڈنگ کرتے وقت، ویلڈنگ کی تار ویلڈ کی سنٹر لائن پر ہونی چاہیے۔ اگر ویلڈنگ کی تار مرکز میں نہیں ہے، تو یہ نامکمل دخول اور ویلڈ آفسیٹ جیسے نقائص کا سبب بن سکتا ہے۔ غیر مساوی موٹائی والی پلیٹوں کے بٹ جوڑوں کو ویلڈنگ کرتے وقت، ویلڈنگ کے تار کو موٹی پلیٹ کی طرف متعصب ہونا چاہیے تاکہ اس کی پگھلنے کی رفتار پتلی پلیٹ کی طرح ہی ہو، تاکہ ویلڈ صحیح طریقے سے بن سکے۔ شکل 2-31 بٹ جوڑوں کے لیے ویلڈنگ وائر کا آفسیٹ دکھاتی ہے۔

ویلڈنگ کے تار کے جھکاؤ کی سمت اور سائز مختلف ہیں، اور پگھلے ہوئے تالاب پر "آرک بلونگ فورس" اور آرک کا تھرمل اثر بھی مختلف ہے، جو ویلڈ کی تشکیل پر مختلف اثرات پیدا کرتا ہے۔ ویلڈنگ کی مشق میں، ویلڈ کی چوڑائی، پگھلی ہوئی دریافت اور ویلڈ کی تشکیل کے گتانک کو ویلڈنگ کے تار کے جھکاؤ کی سمت اور سائز کو تبدیل کر کے ایڈجسٹ کیا جا سکتا ہے۔ تاہم، اس سے بچنا چاہیے کہ ویلڈنگ کی تار کا جھکاؤ بہت بڑا ہے، ورنہ یہ ویلڈ کی خراب تشکیل پیدا کرے گا۔ ویلڈ کی تشکیل پر ویلڈنگ تار کے جھکاؤ کی سمت اور سائز کا اثر تصویر 2-30 میں دکھایا گیا ہے۔

Xinfa ویلڈنگ کا سامان اعلی معیار اور کم قیمت کی خصوصیات ہے. تفصیلات کے لیے، براہ کرم ملاحظہ کریں:ویلڈنگ اور کٹنگ مینوفیکچررز – چائنا ویلڈنگ اور کٹنگ فیکٹری اور سپلائرز (xinfatools.com)

مسلسل ویلڈنگ کرنٹ کی حالت میں ویلڈنگ وائر کی توسیعی لمبائی میں اضافہ کرنے سے ویلڈنگ کے تار جمع ہونے کی رفتار میں 25% سے 50% تک اضافہ ہو سکتا ہے، لیکن جب آرک وولٹیج کم ہو تو ویلڈ کی دخول کی گہرائی اور چوڑائی کم ہو جائے گی۔ بڑھتی ہوئی توسیع کی لمبائی کے ساتھ ویلڈنگ کے تار کے ساتھ ویلڈ کی شکل عام توسیع کی لمبائی کے ساتھ ویلڈنگ کے تار کے ساتھ ویلڈڈ ویلڈ سے بالکل مختلف ہے۔ لہذا، جب ایک بڑی دخول کی گہرائی کی ضرورت ہوتی ہے، تو ویلڈنگ کے تار کی توسیع کی لمبائی میں اضافہ کرنا مناسب نہیں ہے۔ جب ویلڈنگ وائر کی توسیع کی لمبائی ویلڈنگ وائر جمع کرنے کی رفتار کو بڑھانے کے لیے بڑھائی جاتی ہے، تو آرک وولٹیج کو ایک ہی وقت میں بڑھانا چاہیے تاکہ آرک کی مناسب لمبائی برقرار رہے۔

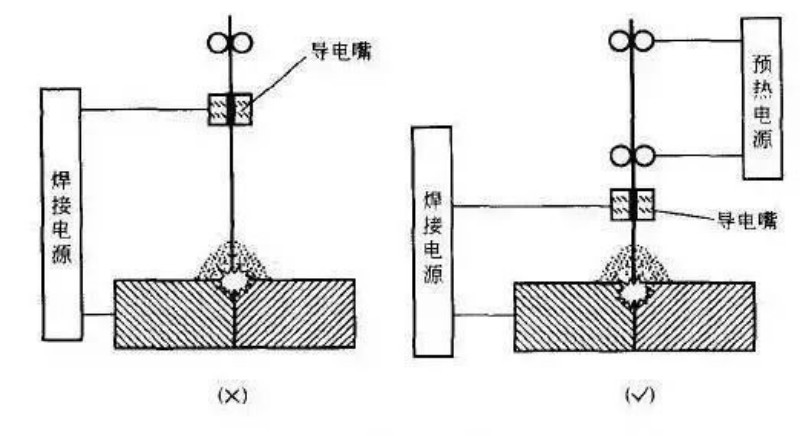

ویلڈنگ کے تار کو پہلے سے گرم کرنے کے فنکشن کے ساتھ ڈوبے ہوئے آرک ویلڈنگ سے ویلڈنگ کی تار کی پگھلنے کی رفتار اور بیس میٹریل کے ہیٹ ان پٹ میں اضافہ کیے بغیر ویلڈنگ کی تار جمع ہونے کی مقدار میں اضافہ ہو سکتا ہے، اس طرح ویلڈنگ کی کارکردگی کو بہتر بنانے کا مقصد حاصل ہوتا ہے۔ ویلڈنگ کے تار کی توسیع کی لمبائی اور ویلڈنگ کے تار کا پہلے سے گرم ہونا تصویر 2-29 میں دکھایا گیا ہے۔

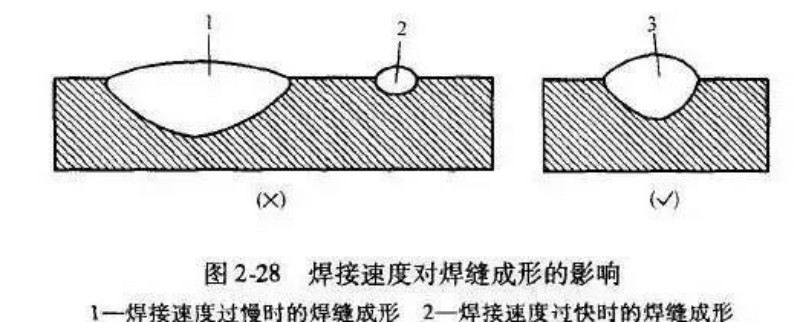

مخصوص آرک پاور حالات کے تحت، ویلڈنگ کی رفتار میں تبدیلی ویلڈ کی گرمی کے ان پٹ کو تبدیل کرتی ہے، اس طرح ویلڈ کی گہرائی اور چوڑائی میں تبدیلی آتی ہے۔ جب ویلڈنگ کی رفتار تیز ہوتی ہے، ویلڈمنٹ کی ناکافی آرک ہیٹنگ کی وجہ سے، ویلڈ کی گہرائی اور چوڑائی نمایاں طور پر کم ہو جائے گی، فیوژن کا تناسب کم ہو جائے گا، اور سنگین صورتوں میں، انڈر کٹ، نامکمل دخول اور پورسٹی جیسے نقائص پیدا ہوں گے۔ لہذا، ویلڈنگ کی رفتار میں اضافہ کرتے وقت، ویلڈ کی گہرائی اور چوڑائی کو مستقل رکھنے کے لیے آرک پاور کو بڑھانا ضروری ہے۔ شکل 2-28 ویلڈ کی تشکیل پر ویلڈنگ کی رفتار کا اثر دکھاتی ہے۔

ڈوبے ہوئے آرک ویلڈنگ کے دوران، آرک وولٹیج کا تعین ویلڈنگ کرنٹ کے سائز کے مطابق کیا جاتا ہے، یعنی ایک مخصوص ویلڈنگ کرنٹ پر، قوس کی لمبائی کو مستقل رکھا جانا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ آرک مستحکم طور پر "جلتا ہے" اور ویلڈ معقول طریقے سے بنتا ہے۔ . تاہم، مندرجہ ذیل حالات کو مختلف طریقے سے علاج کیا جانا چاہئے:

1) جب ملٹی لیئر ویلڈ کی سطحی ویلڈ کو ناقص طور پر جمع کیا جاتا ہے یا بٹ ویلڈ کا روٹ گیپ بہت بڑا ہوتا ہے، تو آرک وولٹیج بہت چھوٹا نہیں ہونا چاہیے۔ 2) گہری نالی والے ویلڈز کو زیادہ آرک وولٹیج کے ساتھ ویلڈ نہیں کیا جانا چاہیے۔ مختلف آرک وولٹیجز کے مطابق خاص حصوں کی ویلڈ کی تشکیل کو شکل 2-27 میں دکھایا گیا ہے۔

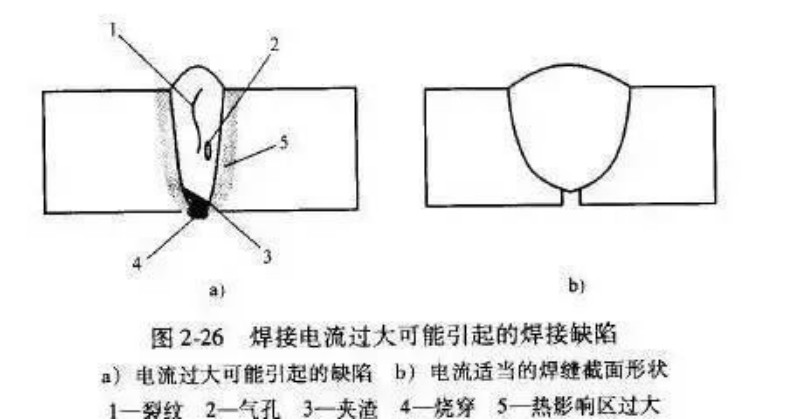

کچھ شرائط کے تحت، ویلڈنگ کرنٹ کو تبدیل کرنے سے ویلڈنگ کے تار کی پگھلنے کی رفتار اور ویلڈ کی دخول کی گہرائی میں تبدیلی آسکتی ہے۔ تاہم، ویلڈنگ کرنٹ میں ضرورت سے زیادہ اضافہ لامحالہ ضرورت سے زیادہ ویلڈ کی اونچائی اور ضرورت سے زیادہ ویلڈ کی رسائی کی گہرائی کا باعث بنے گا، جس کے نتیجے میں ویلڈ کی تشکیل خراب ہو جائے گی۔ ایک ہی وقت میں، یہ ضرورت سے زیادہ ویلڈ کی تشکیل ویلڈ کے سکڑنے کو بڑھاتی ہے، اس طرح ویلڈنگ کی دراڑیں، سوراخوں، سلیگ کی شمولیت، نیز ضرورت سے زیادہ گرمی سے متاثرہ زونز اور ضرورت سے زیادہ ویلڈنگ کی خرابی جیسے نقائص پیدا ہوتے ہیں۔ لہذا، ویلڈنگ کرنٹ کو بڑھاتے ہوئے، مناسب ویلڈ کی شکل کو یقینی بنانے کے لیے آرک وولٹیج کو اس کے مطابق بڑھانا چاہیے۔ ویلڈنگ کے نقائص جو ضرورت سے زیادہ ویلڈنگ کرنٹ کی وجہ سے ہو سکتے ہیں تصویر 2-26 میں دکھائے گئے ہیں۔

پوسٹ ٹائم: ستمبر 29-2024