Trochoidal ملنگ کیا ہے؟

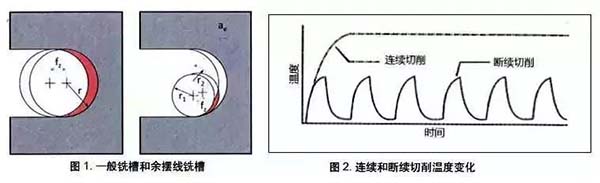

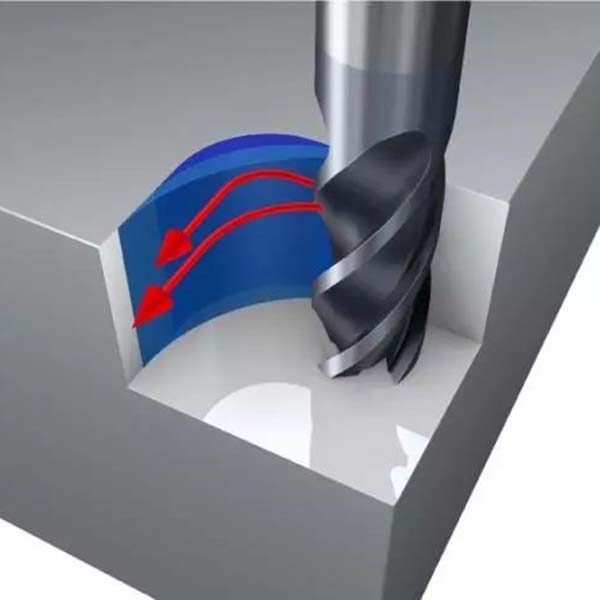

اینڈ ملز زیادہ تر مشینی طیاروں، نالیوں اور پیچیدہ سطحوں کے لیے استعمال ہوتی ہیں۔ موڑنے سے مختلف، ان حصوں کی نالیوں اور پیچیدہ سطحوں کی پروسیسنگ میں، راستے کا ڈیزائن اور ملنگ کا انتخاب بھی بہت اہم ہے۔ سلاٹ ملنگ کے عام طریقہ کی طرح، بیک وقت پروسیسنگ کا آرک رابطہ زاویہ زیادہ سے زیادہ 180° تک پہنچ سکتا ہے، گرمی کی کھپت کی حالت خراب ہے، اور پروسیسنگ کے دوران درجہ حرارت تیزی سے بڑھتا ہے۔ تاہم، اگر کاٹنے کا راستہ تبدیل کیا جاتا ہے تاکہ گھسائی کرنے والا کٹر ایک طرف گھومتا ہے اور دوسری طرف گھومتا ہے، رابطہ زاویہ اور کاٹنے کی مقدار فی انقلاب کم ہوجاتی ہے، کاٹنے کی قوت اور کاٹنے کا درجہ حرارت کم ہوجاتا ہے، اور آلے کی زندگی طویل ہوتی ہے۔ . اس طرح، کاٹنے کو طویل عرصے تک جاری رکھا جا سکتا ہے، جیسا کہ (شکل 1) کو ٹروکائیڈل ملنگ کہتے ہیں۔

اس کا فائدہ یہ ہے کہ یہ کاٹنے کی دشواری کو کم کرتا ہے اور پروسیسنگ کے معیار کو یقینی بناتا ہے۔ کٹنگ پیرامیٹرز کا معقول انتخاب کارکردگی کو بہتر بنا سکتا ہے اور لاگت کو کم کر سکتا ہے، خاص طور پر جب مشین سے مشکل مواد جیسے گرمی سے بچنے والے مرکبات اور زیادہ سخت مواد کی پروسیسنگ ہو، یہ اپنا کردار نمایاں طور پر ادا کر سکتا ہے، اور اس میں بہت زیادہ ترقی کی صلاحیت ہے، جو ہو سکتا ہے۔ وجہ یہ ہے کہ صنعت زیادہ سے زیادہ توجہ دیتی ہے اور ٹروکائیڈل ملنگ طریقہ کا انتخاب کرتی ہے۔

سائکلائیڈ کو ٹروکائیڈ اور ایکسٹینڈ ایپی سائکلائیڈ بھی کہا جاتا ہے، یعنی حرکت پذیر دائرے کے باہر یا اندر کسی نقطہ کی رفتار جب حرکت پذیر دائرہ بغیر پھسلنے کے لیے ایک مخصوص سیدھی لکیر کو بڑھاتا ہے۔ اسے لمبا (مختصر) سائکلائیڈ بھی کہا جا سکتا ہے۔ ٹروچائیڈل پروسیسنگ کا مطلب یہ ہے کہ نالی کی چوڑائی سے چھوٹے قطر کے ساتھ ایک اینڈ مل کا استعمال کیا جائے تاکہ نصف آرک نالی کو اس کی طرف والے آرک کے ایک چھوٹے سے حصے میں پروسیس کیا جاسکے۔ یہ مختلف نالیوں اور سطحی گہاوں پر کارروائی کر سکتا ہے۔ اس طرح، تھیوری میں، ایک اینڈ مل اس سے بڑے کسی بھی سائز کے نالیوں اور پروفائلز پر کارروائی کر سکتی ہے، اور مصنوعات کی ایک سیریز کو بھی آسانی سے پروسیس کر سکتی ہے۔

کمپیوٹر عددی کنٹرول ٹیکنالوجی کی ترقی اور اطلاق کے ساتھ، قابل کنٹرول ملنگ پاتھ، کٹنگ پیرامیٹرز کی اصلاح، اور ٹروکائیڈل ملنگ کی کثیر جہتی صلاحیت کو استعمال کیا جا رہا ہے اور زیادہ سے زیادہ عمل میں لایا جا رہا ہے۔ اور پرزے پروسیسنگ کی صنعتوں جیسے ایرو اسپیس، نقل و حمل کا سامان اور ٹول اور مولڈ مینوفیکچرنگ کے ذریعہ اس پر غور اور قدر کیا گیا ہے۔ خاص طور پر ایرو اسپیس انڈسٹری میں، عام طور پر استعمال ہونے والے ٹائٹینیم کھوٹ اور نکل پر مبنی گرمی سے بچنے والے مصر دات کے پرزوں میں مشینی کی بہت سی مشکل خصوصیات ہیں، بشمول:

اعلی تھرمل طاقت اور سختی کاٹنے کے آلے کو برداشت کرنا یا خراب کرنا بھی مشکل بناتا ہے۔

اعلی قینچ کی طاقت بلیڈ کو نقصان پہنچانا آسان بناتی ہے۔

کم تھرمل چالکتا زیادہ گرمی کو کاٹنے والے علاقے میں برآمد کرنا مشکل بناتا ہے، جہاں درجہ حرارت اکثر 1000ºC سے زیادہ ہو جاتا ہے، جو ٹول کے لباس کو بڑھاتا ہے۔

پروسیسنگ کے دوران، مواد کو اکثر بلیڈ میں ویلڈ کیا جاتا ہے، جس کے نتیجے میں کنارہ بلٹ اپ ہوتا ہے۔ ناقص مشینی سطح کا معیار؛

آسٹینائٹ میٹرکس کے ساتھ نکل پر مبنی حرارت سے بچنے والے مرکب مواد کے کام کو سخت کرنے کا رجحان سنگین ہے۔

نکل پر مبنی حرارت سے بچنے والے مرکب دھاتوں کے مائیکرو اسٹرکچر میں کاربائڈز اس آلے کو کھرچنے والے پہننے کا سبب بنیں گے۔

ٹائٹینیم مرکب میں اعلی کیمیائی سرگرمی ہوتی ہے، اور کیمیائی رد عمل بھی نقصان کو بڑھا سکتا ہے وغیرہ۔

ان مشکلات پر ٹراکوائیڈل ملنگ ٹیکنالوجی کی مدد سے مسلسل اور آسانی سے کارروائی کی جا سکتی ہے۔

آلے کے مواد، ملمع کاری، ہندسی شکلوں اور ڈھانچے کی مسلسل اصلاح کی وجہ سے، ذہین کنٹرول سسٹمز، پروگرامنگ ٹیکنالوجیز، اور تیز رفتار، اعلیٰ کارکردگی والے ملٹی فنکشنل مشین ٹولز، تیز رفتار (HSC) اور اعلیٰ کارکردگی کی تیز رفتار ترقی۔ (HPC) کاٹنا بھی ایک سطح پر پہنچ گیا ہے۔ نئی بلندیوں. تیز رفتار مشینی بنیادی طور پر رفتار کی بہتری پر غور کرتی ہے۔ اعلی کارکردگی والی مشین کو نہ صرف کاٹنے کی رفتار میں بہتری پر غور کرنا چاہیے، بلکہ معاون وقت کی کمی پر بھی غور کرنا چاہیے، مختلف کٹنگ پیرامیٹرز اور کٹنگ پاتھ کو عقلی طور پر ترتیب دینا چاہیے، اور عمل کو کم کرنے کے لیے کمپاؤنڈ مشیننگ کرنا چاہیے، فی یونٹ وقت میں دھاتی ہٹانے کی شرح کو بہتر بنانا چاہیے، اور ایک ہی وقت میں آلے کی زندگی کو بڑھانے اور لاگت کو کم کرنے، ماحولیاتی تحفظ پر غور کریں۔

ٹیکنالوجی کا امکان

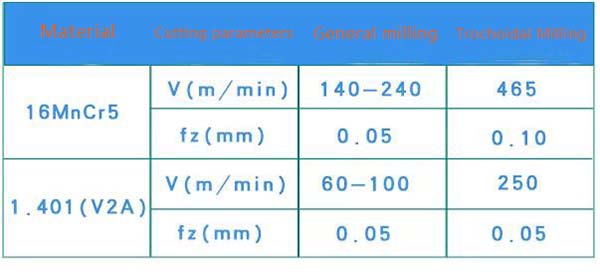

ایرو انجنوں میں ٹراکوائیڈل ملنگ کے اطلاق کے اعداد و شمار کے مطابق (جیسا کہ نیچے دی گئی جدول میں دکھایا گیا ہے)، ٹائٹینیم الائے Ti6242 کو پروسیسنگ کرتے وقت، فی یونٹ والیوم کٹنگ ٹولز کی لاگت تقریباً 50% تک کم کی جا سکتی ہے۔ مردوں کے اوقات کار میں 63 فیصد کمی کی جا سکتی ہے، ٹولز کی مجموعی مانگ میں 72 فیصد کمی کی جا سکتی ہے، اور ٹول کی لاگت کو 61 فیصد تک کم کیا جا سکتا ہے۔ X17CrNi16-2 کی پروسیسنگ کے لیے کام کے اوقات تقریباً 70% تک کم کیے جا سکتے ہیں۔ ان اچھے تجربات اور کامیابیوں کی وجہ سے، اعلی درجے کی ٹروکائیڈل ملنگ کا طریقہ زیادہ سے زیادہ شعبوں میں لاگو کیا گیا ہے، اور اس نے توجہ بھی حاصل کی ہے اور مائیکرو پریسجن مشینی کے کچھ شعبوں میں لاگو ہونا شروع کر دیا ہے.

پوسٹ ٹائم: فروری-22-2023